・回路設計が面倒…

・DC24V電源が近くにない…

・外部に依頼するとコストが高い…

・納期が長い、もっと手軽にできないか?

(!)Internet Explorer 11は、2022年6月15日マイクロソフトのサポート終了にともない、当サイトでは推奨環境の対象外とさせていただきます。

ねじ・ボルト・ナット・ワッシャ・カラー

六角穴付きボルト

六角ボルト

小ねじ

止めねじ

座金組込みねじ

蝶ボルト・つまみねじ・化粧ビス

ストリッパ・リーマ・ショルダーボルト

でんでんボルト

アイボルト

樹脂ねじ・セラミックねじ

全ねじ・スタッドボルト

いたずら防止ねじ

配管Uボルト

ユニファイねじ・インチねじ・ウィットねじ

マイクロねじ・微細ねじ

脱落防止ねじ

タッピングねじ・タップタイト・ハイテクねじ

ドリルねじ

四角ボルト・丸ボルト

貫通穴付ボルト

ねじ用アクセサリー・カバーキャップ

座金(ねじ用ワッシャ)

ナット

アンカーボルト

リベット・鋲

インサート

建材用スクリュー

ねじ用工具類

ワッシャ・カラー

シム

スナップピン・割りピン

マシンキー

止め輪・リング

スクリュープラグ

アジャスタ

ノックピン・段付ピン・スプリングピン

素材(金属・樹脂・ゴム・スポンジ・ガラス)

切削工具

エンドミル

フライスチップ・ホルダー

ヘッド交換式工具

自由指定直刃エンドミル

専用カッター

旋削チップ

旋削ホルダ

完成バイト・ロウ付けバイト

ローレット

ドリル

ドリル関連部品・用品

タップ

タップ関連部品・用品

ダイス

ダイス関連部品・用品

ねじ山修正・除去工具

タップ・ダイスセット

ねじ切りカッター

リーマ

面取りカッター

面取りカッター関連部品・用品

切削工具関連備品

ホールソー・コアドリル・クリンキーカッター

ホールソー・コアドリル・クリンキーカッター関連部品

磁気ボール盤カッター

ボーリングシステム

ツーリングホルダ・ツーリングチャック

アングルヘッド

コレット

スリーブ・ソケット(ツーリング)

アーバ

ツーリング関連部品・用品

加工物基準位置測定器

芯出しバー

刃先位置測定器

ツールプリセッター

テストバー

プリセッター・芯出し・位置測定工具関連部品・用品

クーラントライナー・クーラントシステム

エアージェット・エアークーラー

クーラント関連部品・用品

円テーブル・ロータリーテーブル

測定工具・計測機器

ノギス

pH計・導電率計

ノギス関連アクセサリ

マイクロメーター

検知管

ダイヤルゲージ

ダイヤルゲージ関連部品・用品

ピンゲージ

ピンゲージ関連部品・用品

ハイトゲージ

流量計

ハイトゲージ関連部品・用品

リングゲージ

デプスゲージ

シックネスゲージ・すきまゲージ

内径測定器

ゲージ

スコヤ

定規

コンベックス

巻尺

はかり

角度計

光学機器

水平器

レーザー測定器

マグネット関連

定盤

数取器・カウンタ

ガス測定器・検知器

ケガキ用品

ストップウォッチ・タイマー

テンションゲージ

環境測定器

温度計・湿度計

圧力計

顕微鏡

天秤・天秤関連品

分銅

硬度計

振動計・回転計

水質・水分測定器

粘度計

膜厚計・探知器

偏心測定器

表面粗さ測定器

音検出器

測定データ機器

アースメータ(接地抵抗計)

テスタ・マルチメータ

オシロスコープ

クランプメータ

検相器・検電器・導通チェッカ

絶縁抵抗計

ネットワークテスタ・ケーブルテスタ・光ファイバ計測器

安全試験器

回路素子測定器

信号源・ファンクションジェネレータ

電源装置

高周波測定器(RF測定器)

計測機器関連品

電圧計・電流計

電力計

その他電気計測器

手作業工具

スパナ・めがねレンチ・ラチェットレンチ

六角棒レンチ

モンキーレンチ

トルクスレンチ

ソケットレンチ

トルクレンチ

トルクレンチ関連部品・用品

トルク測定器

ドライバー

ドライバー関連部品・用品

トルクドライバー

トルクドライバー関連部品・用品

プライヤー

プライヤー関連部品

ニッパー

ニッパー関連部品

ペンチ

ペンチ関連部品

ハンマー

工具セット・ツールセット

工具セット・ツールセット関連部品・用品

カッターナイフ

タガネ

ドライバービット

ドライバービット関連用品

プーラ

刻印・ポンチ

車輌整備用工具

水道・空調配管用工具

切断用工具

絶縁工具

板金用工具

防爆工具

かしめ工具

電設工具

バール・テコ

ソケットビット

ソケットアダプター

ピンセット

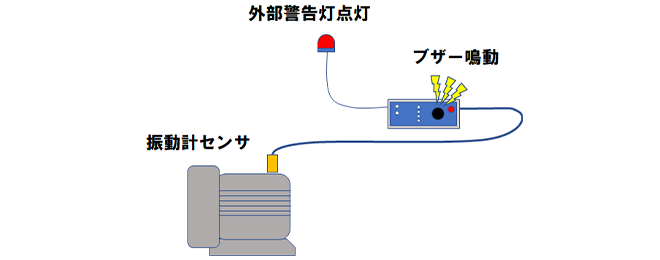

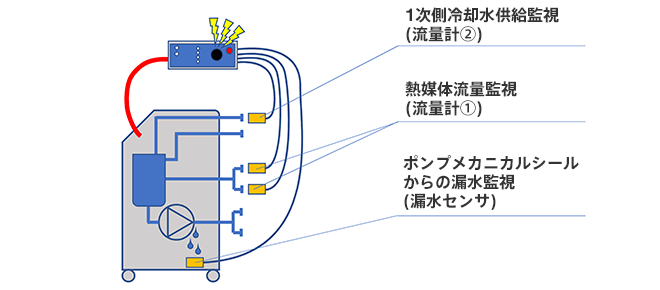

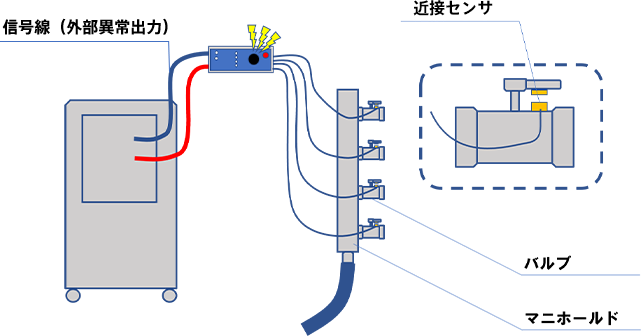

チョコ停防止、早期復旧には「警報出力BOX」をご活用ください!

警報出力BOX

・センサを繋ぐだけで誰でも簡単システム構築

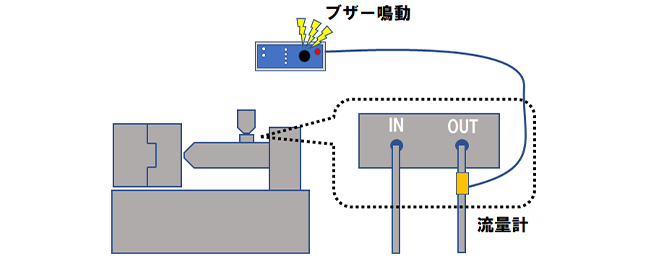

フロースイッチ

・温調媒体の流量監視に

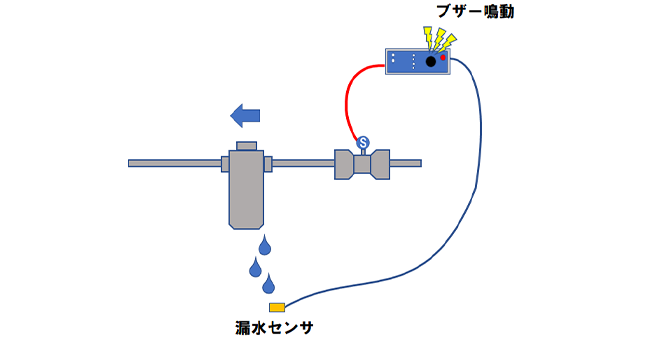

漏水検知センサ

・無人生産時の水漏れ監視に

ノーマルオープン

電磁弁

・異常発生時に冷却水供給ストップ

温水用ゴムホース

(耐熱100℃)

・色でIN側、OUT側の識別

どの現場でもミスやトラブルは付きもので、小さいミスから、怪我をしてしまう事故まで、大小さまざまあり、その原因は多岐に渡ります。

ミスやトラブルは1つでも発生すると、製造中断/納期遅延/設備破損/怪我などを引き起こしてしまいますので、

ミスやトラブルが起こりにくい、安全安心な職場作りが求められます。

また、ミスやトラブルを1つでも減らせれば、そのまま利益に直結します。

今回はミスやトラブルの中でも、対策しやすく即効果の出る【ポカミス】に焦点を当てて解説していきます。

ミスやトラブルの中でも、ポカミスとは具体的に何を指すのでしょうか?

ポカミスとは、

初歩的なミスのことを指します。

ポカミスは「なぜ」起こってしまうのか解説していきます。

原因は大きく分けると、人起因・作業手順起因・環境起因の3つに分けられます。

1.人起因

どんな作業も人が行います。たとえ機械が作業するとしても操作するのは人です。

人は不安定なものです。

いつもならできる基本的な作業でも、疲れていて作業が重なると、いくら注意していても、ついついミスを起こしてしまうものです。

その人個人の怠慢と原因付けてしまえば、全てのミスは人に集約してしまいます。

2.作業手順起因

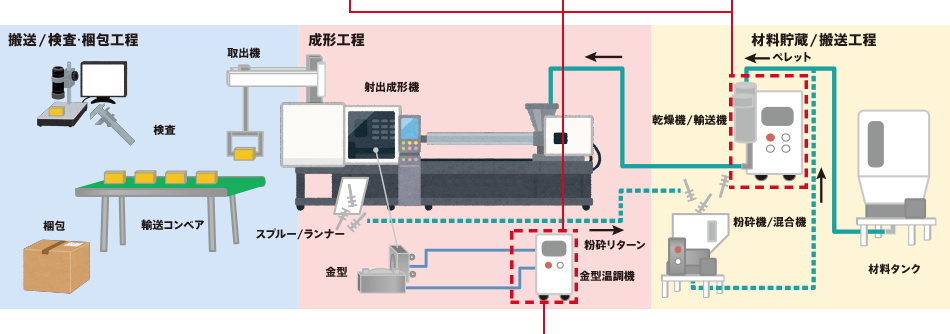

射出成形工場では、段取替え・設備メンテナンス・検査・納品など、いろいろな業務があります。

段取替え1つとっても、その中には

いくつもの工程があり、それぞれに作業手順が決まっています。

決まっているはずの作業手順ですが、

ポカミス原因が作業手順にある場合、「ルールが徹底されてない」もしくは「そもそも守れないルール」であることが多くあります。

3.環境起因

いくら人が気をつけていても、いくらルール通りに仕事を進めていても、

「環境」が整っていなければ、ポカミスは起こります。

不規則、不安定な環境は、ポカミスの原因になります。

工場の環境整備におすすめの商品

どうしたらポカミスは減らせるでしょうか?「注意して作業しましょう」と言うだけでは効果は低く、再発してしまいますので、

ポカミスを減らすポイント5つを解説していきます。

まずは、発生したポカミスに対してその都度対処しましょう。

業務が忙しかったから、大きな事故にならなかったから・・・と、その発生を「無かったこと」としてしまうと、

あなたが再度同じポカミスをしなくとも、他の人が必ず同じポカミスをすることで、再発してしまいます。

都度対処のポイント

ポカミスが起こった時、もしくはポカミスが起こりそうと思ったら、後回しにせずその都度対処しましょう。

忙しくて対処できない場合には、ノートや手帳に書き留め、日を改めて対処しましょう。

ポカミスを個人の怠慢によるものと原因付けてしまうと、全てのポカミス原因は【人】に集約してしまいます。

例えば、

上記のポカミス原因は【人】に起因していると結論付けて良いのでしょうか?ポカミスの根本的な原因を追求していきましょう。

注意しても、ポカミスが起こってしまうのですから、

人以外の視点でポカミスの原因を追究していきましょう。

原因分析ポイント

人起因にせず、広い視野で深く原因追求をしていきましょう。

ポカミスが起きないよう、設備や機械などのハード面で、誰が作業しても間違えないような対策(ポカよけ)をすることが重要です。

例えば、金型ホットランナーの配線繋ぎこみにおいて、ヒーター線とセンサー線は何本もあり、一般的にコネクター接続になっています。

コネクター形状をあえて異なる形状にするなど、ヒーター線とセンサー線を繋ぎ間違えないようなハード面でのポカミス対策がされているケースがあります。

ポカよけポイント

間違えやすいところはハード面で対策しましょう。

ハード面でのポカよけに

おすすめの商品

人がミスをする前提で、万が一、もしかして、ポカミスをおかした時には、機械や環境でサポートすることができます。

インターロックがそのサポート機能です。

パージ作業時に、パージカバーが開いている状態では、スクリューは前進しません。

パージカバーが開いている状態でスクリューが前進し、ノズルから樹脂が吹き出すことによる怪我や事故を防ぐために、

成形機メーカーが付けた安全機能です。成形機の安全ドアも同様に、開いた状態では、金型開閉動作は操作できません。

インターロックにより、簡単にポカミスを予防できます。

万もしポイント

ポカミスが起こる前に止めましょう。ハード面でサポートをしましょう。

最後のポイントは、周知徹底です。

ポカミスが起こった、起こりそう、処置中など、ポカミスを職場内で共有することが大事です。

逐一共有していきましょう。

共有することで、ポカミスをきちんと対処するという職場の習慣作りにも繋がります。

周知徹底ポイント

職場内で周知徹底し、チームでポカミス対策をしましょう。

それでは具体的に、成形現場で即効果の出る、ポカミス対策3選を紹介していきます。

1.間違いやすい接続(電気、水、エアー)

ホットランナーのコネクター接続をはじめ、機器を接続するプラグは【ポカよけ】しましょう。

ハード面での処置は非常に効果が高く、「誰がやってもミスのない作業」に改善できます。

例)金型ホース(冷却水、エアーエジェクター)

金型の冷却水ホースとエアーエジェクターホースに、タッチチューブを使用している工場が多いと思います。

エアーエジェクターの回路に冷却水ホースを繋いで水を流してしまったら、金型入れ子から水が吹き出します。

こうなってしまうと、金型を成形機から降ろして、オーバーホールしないと錆びてしまいます。

処置としては、冷却ホースとエアーエジェクターホースの色を変える方法もありますが、そもそもホース太さが同じであることが問題です。

冷却ホースをΦ10、エアーエジェクターホースをΦ8にすることで絶対にポカミスは起きません。

イン側、アウト側の識別に!

流量管理に!

フローモニター(レンズ交換タイプ)

適切な金型冷却でバリ・ショートショット・ウェルドライン・ヒケの対策に!

2色の羽根が回転し冷却水の流量を一目で確認、冷却管の目詰まり監視に!

汚れたレンズを交換できるので、長期の使用でも視認性を確保!

簡易フローメーター

(ステンレス)

簡易的な流量確認に!

低コストでお得!

冷却水用

簡易フローチェッカー

構造がシンプルで

メンテが容易!

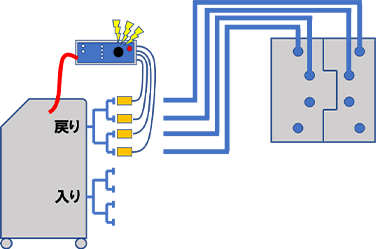

2.インターロック

射出成形機のパージカバーのように、各所インターロックを取ります。

例)製品コンベアONのインターロック

取り出し機で取り出した製品をコンベアに並べるとします。コンベア電源がOFFになっていると、製品がコンベア上に重なっていき、

数ショット後には押しつぶして取り出しチャックを壊してしまいます。この事例は非常に多く、取り出しチャックは、金型ごとの専用品で制作費は50万円を超えるものも多いことから、よくある現場の悩みです。

これは、取り出し機のインターロック回路に、コンベアONを組み込むと、解決できます。コンベア電源をONにしていないと、取り出しチャックはコンベアに下降せず、そのままコンベア上空で待機します。

これならコンベアをONにし忘れることによる、取り出しチャック破損のポカミスを防げます。

3.環境改善

例)カッターで指を切る怪我

刃を出したままのカッターが作業台から落ちそうな時に、慌てて掴もうとすることで怪我が起きるケースがあります。

カッターの刃をその都度しまえば良いのですが、作業中にカッターの刃は仕舞わないことも多くあります。

つまり刃が出たままの状態(環境)が原因ということです。

この場合、使用時以外は刃が自動的に引っ込むカッターなど、安全対策がされているものを導入することで、安全な環境に改善できます。

ポカミスを減らす5つのポイント、現場ですぐできるポカミス対策3選を解説してきました。

ぜひ安定生産と安全な現場作りにお役立てください。

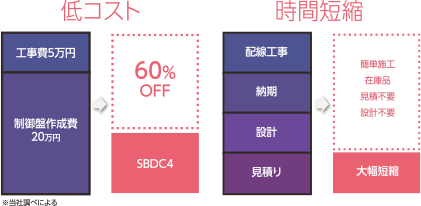

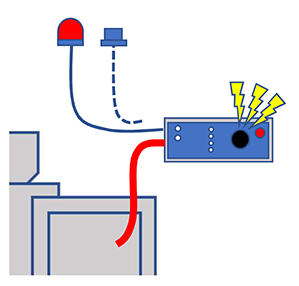

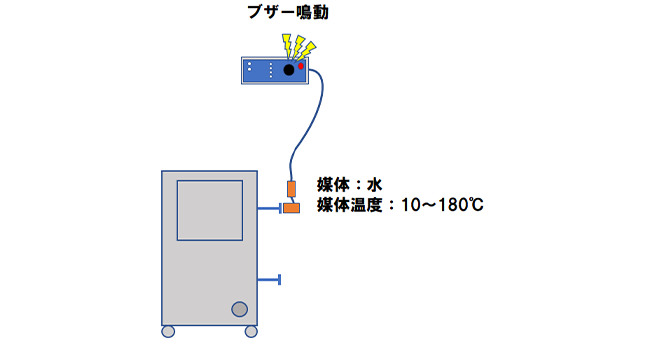

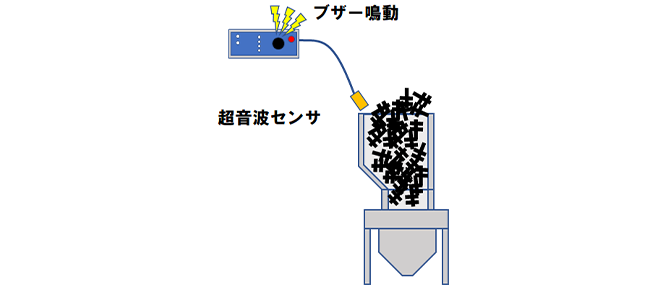

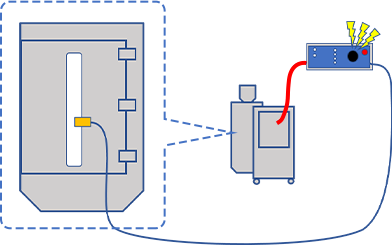

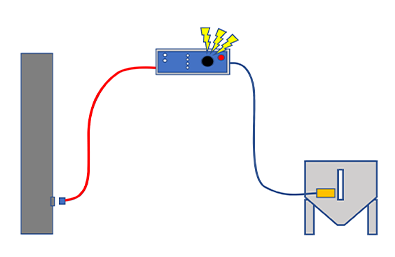

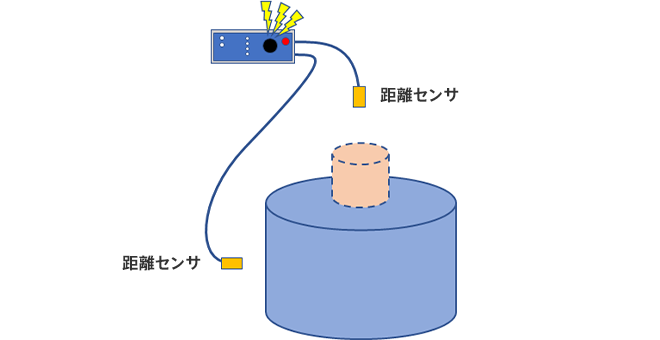

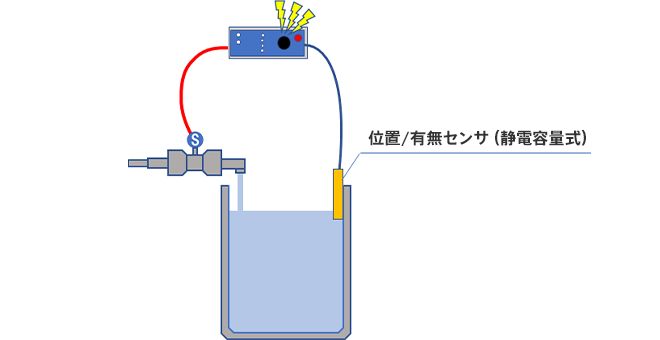

センサをつなげるだけで、誰でも設備状態の監視システムが楽に早く安く作れる汎用制御盤。

現場改善を簡単に低コストで実現! 費用も時間も掛からない誰でも設置できるアイデア商品です。

センサは用意できた、でも…

・回路設計が面倒…

・DC24V電源が近くにない…

・外部に依頼するとコストが高い…

・納期が長い、もっと手軽にできないか?

警報出力BOXで解決!

警報出力BOXなら、設計に関わる費用が抑えられて、

設計時間も短縮できます!

センサをつなげれば監視システムの完成です!電源は設備からもAC100Vコンセントからも取ることができます。

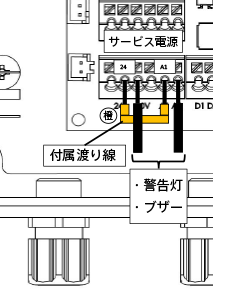

外部電源から電源を取る場合(代表例)

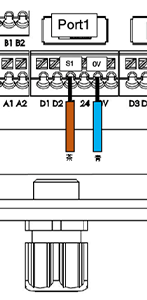

【適合警告灯の仕様】

メーカーは問いません。

以下条件であれば全て使用可能です。

・単色 ※積層灯は制御できません。

・電源:DC24V

【適合ブザーの仕様】

メーカーは問いません。

以下条件であれば全て使用可能です。

・単音 ※複数音は制御できません。

・電源:DC24V

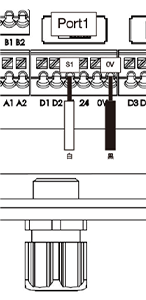

実配線図

導入効果

導入効果

導入効果

導入効果

導入効果

導入効果

誰でもわかる!実配線図

(SSWSE)

導入効果

誰でもわかる!実配線図

(SSWSE)

導入効果

誰でもわかる!実配線図

(SSWSE)

導入効果

導入効果

導入効果

導入効果

導入効果

導入効果

ミスミ モールド事業部 成形事業チーム