(!)Internet Explorer 11は、2022年6月15日マイクロソフトのサポート終了にともない、当サイトでは推奨環境の対象外とさせていただきます。

カテゴリ・メーカーから探す

メカニカル部品系

筐体・調整締結・素材

- フレーム・サポート部品・支柱

- キャスタ・アジャスタ・扉部品・外装部品

-

ねじ・ボルト・ナット・ワッシャ・カラー

ねじ・ボルト・ナット・ワッシャ・カラー

-

六角穴付きボルト

-

六角ボルト

-

小ねじ

-

止めねじ

-

座金組込みねじ

-

蝶ボルト・つまみねじ・化粧ビス

-

ストリッパ・リーマ・ショルダーボルト

-

でんでんボルト

-

アイボルト

-

樹脂ねじ・セラミックねじ

-

全ねじ・スタッドボルト

-

いたずら防止ねじ

-

配管Uボルト

-

ユニファイねじ・インチねじ・ウィットねじ

-

マイクロねじ・微細ねじ

-

脱落防止ねじ

-

タッピングねじ・タップタイト・ハイテクねじ

-

ドリルねじ

-

四角ボルト・丸ボルト

-

貫通穴付ボルト

-

ねじ用アクセサリー・カバーキャップ

-

座金(ねじ用ワッシャ)

-

ナット

-

アンカーボルト

-

リベット・鋲

-

インサート

-

建材用スクリュー

-

ねじ用工具類

-

ワッシャ・カラー

-

シム

-

スナップピン・割りピン

-

マシンキー

-

止め輪・リング

-

スクリュープラグ

-

アジャスタ

-

ノックピン・段付ピン・スプリングピン

-

-

ばね・アブソーバ・調整締結・ピン・小物部品

-

素材(金属・樹脂・ゴム・スポンジ・ガラス)

素材(金属・樹脂・ゴム・スポンジ・ガラス)

-

対策・メンテナンス関連

空圧・油圧・配管・温調部品

回転伝達・コンベヤ・モータ・ロボット

直動・センサ・位置決め・ステージ

特注部品・図面加工部品

電気系

金型系

消耗品・補修用品・備品系

切削加工用品

-

切削工具

切削工具

-

エンドミル

-

フライスチップ・ホルダー

-

ヘッド交換式工具

-

自由指定直刃エンドミル

-

専用カッター

-

旋削チップ

-

旋削ホルダ

-

完成バイト・ロウ付けバイト

-

ローレット

-

ドリル

-

ドリル関連部品・用品

-

タップ

-

タップ関連部品・用品

-

ダイス

-

ダイス関連部品・用品

-

ねじ山修正・除去工具

-

タップ・ダイスセット

-

ねじ切りカッター

-

リーマ

-

面取りカッター

-

面取りカッター関連部品・用品

-

切削工具関連備品

-

ホールソー・コアドリル・クリンキーカッター

-

ホールソー・コアドリル・クリンキーカッター関連部品

-

磁気ボール盤カッター

-

ボーリングシステム

-

ツーリングホルダ・ツーリングチャック

-

アングルヘッド

-

コレット

-

スリーブ・ソケット(ツーリング)

-

アーバ

-

ツーリング関連部品・用品

-

加工物基準位置測定器

-

芯出しバー

-

刃先位置測定器

-

ツールプリセッター

-

テストバー

-

プリセッター・芯出し・位置測定工具関連部品・用品

-

クーラントライナー・クーラントシステム

-

エアージェット・エアークーラー

-

クーラント関連部品・用品

-

円テーブル・ロータリーテーブル

-

- 工作機工具・治具

生産加工用品

-

測定工具・計測機器

測定工具・計測機器

-

ノギス

-

pH計・導電率計

-

ノギス関連アクセサリ

-

マイクロメーター

-

検知管

-

ダイヤルゲージ

-

ダイヤルゲージ関連部品・用品

-

ピンゲージ

-

ピンゲージ関連部品・用品

-

ハイトゲージ

-

流量計

-

ハイトゲージ関連部品・用品

-

リングゲージ

-

デプスゲージ

-

シックネスゲージ・すきまゲージ

-

内径測定器

-

ゲージ

-

スコヤ

-

定規

-

コンベックス

-

巻尺

-

はかり

-

角度計

-

光学機器

-

水平器

-

レーザー測定器

-

マグネット関連

-

定盤

-

数取器・カウンタ

-

ガス測定器・検知器

-

ケガキ用品

-

ストップウォッチ・タイマー

-

テンションゲージ

-

環境測定器

-

温度計・湿度計

-

圧力計

-

顕微鏡

-

天秤・天秤関連品

-

分銅

-

硬度計

-

振動計・回転計

-

水質・水分測定器

-

粘度計

-

膜厚計・探知器

-

偏心測定器

-

表面粗さ測定器

-

音検出器

-

測定データ機器

-

アースメータ(接地抵抗計)

-

テスタ・マルチメータ

-

オシロスコープ

-

クランプメータ

-

検相器・検電器・導通チェッカ

-

絶縁抵抗計

-

ネットワークテスタ・ケーブルテスタ・光ファイバ計測器

-

安全試験器

-

回路素子測定器

-

信号源・ファンクションジェネレータ

-

電源装置

-

高周波測定器(RF測定器)

-

計測機器関連品

-

電圧計・電流計

-

電力計

-

その他電気計測器

-

- 放電加工用品

- 研削研磨・切断用品

-

手作業工具

手作業工具

-

スパナ・めがねレンチ・ラチェットレンチ

-

六角棒レンチ

-

モンキーレンチ

-

トルクスレンチ

-

ソケットレンチ

-

トルクレンチ

-

トルクレンチ関連部品・用品

-

トルク測定器

-

ドライバー

-

ドライバー関連部品・用品

-

トルクドライバー

-

トルクドライバー関連部品・用品

-

プライヤー

-

プライヤー関連部品

-

ニッパー

-

ニッパー関連部品

-

ペンチ

-

ペンチ関連部品

-

ハンマー

-

工具セット・ツールセット

-

工具セット・ツールセット関連部品・用品

-

カッターナイフ

-

タガネ

-

ドライバービット

-

ドライバービット関連用品

-

プーラ

-

刻印・ポンチ

-

車輌整備用工具

-

水道・空調配管用工具

-

切断用工具

-

絶縁工具

-

板金用工具

-

防爆工具

-

かしめ工具

-

電設工具

-

バール・テコ

-

ソケットビット

-

ソケットアダプター

-

ピンセット

-

-

電動工具・空圧工具

- 小型加工機・卓上加工機

- 溶接用品

- はんだ・静電気対策用品

MRO・工場用副資材

メーカーから探す

特集から探す

ミスミ・プラ型部品 技術情報 | 金型設計、成形に関するお困りごとはありませんか?

- おすすめ商品

- プラ型部品の使い方

- プラ型技術情報

- 設計支援サービス

- 商品アイデア募集

- 射出成形現場 課題解決商品

通気性金型材:ポラベント (ガス抜き対策)

多孔体金属により全面よりガス抜き可能

ガス逃がし穴よりエアを吹き込み、加工部からの吹き出しが異なります

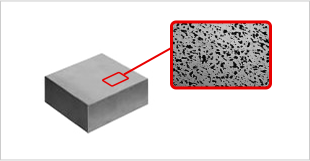

POLISHING(研磨)、CNC(切削)、EDM(放電)、CHEMICAL ETCHING(シボ加工)の順でご紹介

旧市販品とポラベント物性比較

ブロックサイズは300x200x100と大きく、切り出して様々な大きさでご使用いただけます

| 物性 | ポラベント | 旧市販品 (ポーセラックス Ⅱ PM35-7) |

||

|---|---|---|---|---|

| 平均空孔径(最大、µm) | 20 | 20 | ||

| 密度(g/cm3) | 6.0~6.4 | 5.9~6.1 | ||

| 曲げ強度(Mpa) | 703 | 673 | ||

| 引張強度(Mpa) | 450 | 440 | ||

| 硬度(HV) | 450 | 450 | ||

| ヤング率・弾性率(Gpa) | 72 | - | ||

| 加工方法 | 放電加工 | NC加工 | 放電加工 | NC加工 |

| 通気性(L/min) | 3.5 | 0.52 | 3 | 0.29 |

※全て同条件にて検査

活用シーン例(エアートラップ)

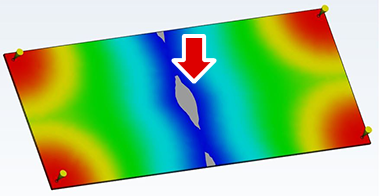

多点ゲートによるエアートラップ

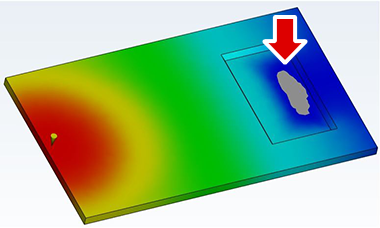

肉厚差によるエアートラップ

穴による流動分岐によるエアートラップ

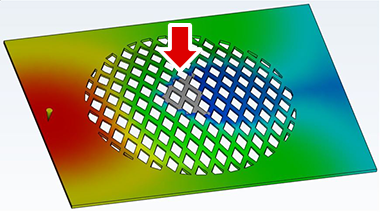

メッシュなど複雑形状によるエアートラップ

多点ゲート、肉厚差、穴形状による回り込み、メッシュ等の複雑形状では逃げ場を失ったキャビティ内の空気が圧縮され、エアートラップ現象が発生します。最大圧力で充填してもエアーを逃がさない限り解消できず、射出速度が早ければ焼け不良となり、金型寿命の短命化へと追い立てます。狙った位置に施した入子割部にエアーポケットが乗り、うまく抜ければよいのですが成形条件等変更すると位置が変わってしまうことも多いようです。

そんな時に通気性金型材 ポラベントをご活用ください。形状加工も自由自在、どの方向からもガスが抜けるため複雑形状の成形品や広面積部位からもまんべんなく排気できます。

ポラベント利用事例

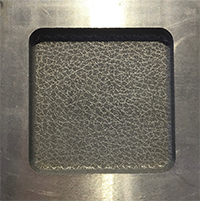

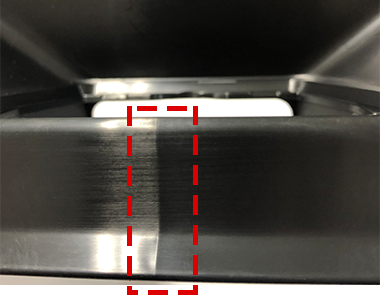

3点ゲート成形品の開口部にて樹脂回り込みによるウェルド(左)。該当範囲一帯の稼働側にポラベント設置、肉厚調整、

成形条件変更、最終的にシボ加工など施し成形(右)。

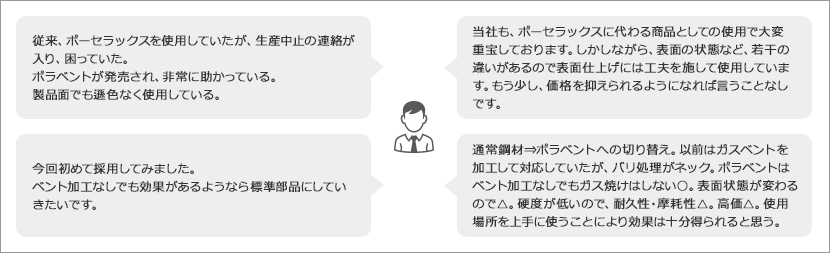

ポラベントを利用したお客さまの声

ご利用にあたって

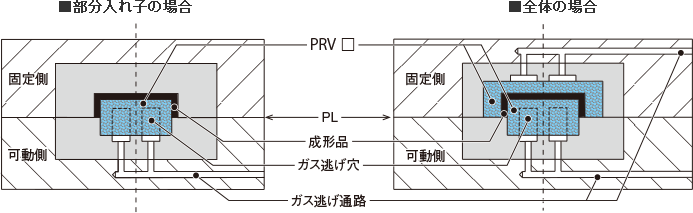

設計

通気性確保のためポラベントの肉厚が厚くなりすぎないよう裏面から肉盗み(ガス逃げ穴)を設定してください。又型外へ専用ガス逃げ通路を確保して頂けますとメンテナンスや通気確認に活用いただけます。詳細は概要資料(PDF)をご確認ください。

尚ポラベント使用部はガス抜き痕が付きますので外観部品や透明部品での使用は避けてください。

加工

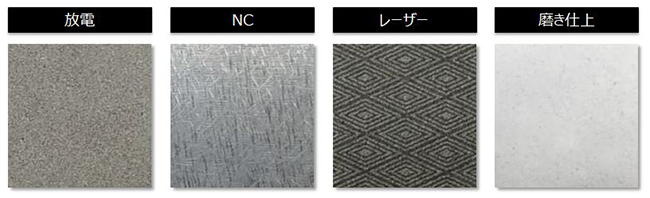

加工方法別通気性(例)

| 最終加工方法 | 通気性(ℓ/min・㎠) | |

|---|---|---|

| 油抜きなし | 油抜きあり | |

| 放電/ワイヤーカット | 1.24~1.30 | 3.30~3.60 |

| NC 切削 | 0.55~0.61 | 0.70~0.75 |

| レーザー | 3.30~3.60※油抜き不要 | |

測定条件 ・テストピースサイズ:φ20×10mm・エア圧力:0.3Mpa

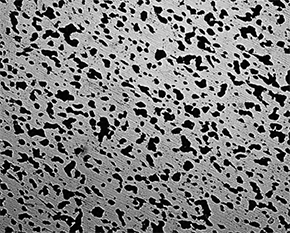

各加工面の拡大写真です。各加工可能ですがNC加工や磨き仕上は、孔が潰れたり塞がってしまい通気

性に影響がでます。放電加工やレーザー加工、ワイヤーカットなど直接刃物が当たらない加工をお薦

めします。ガス抜き以外の面は通気しないように研削加工してください。

(商品出荷時)全面が通気性の低い状態となっているため、通気孔回復処理が必要です。

(加工後油抜き)放電、ワイヤーカット、NC切削での加工時は加工液の含浸があり通気不良や錆の原

因となるため、油抜き処理を必ず行ってください。

詳細は概要資料(PDF)をご確認ください。

メンテナンス

| 日常 | 定期(成形機上) | 定期(型分解時) |

|---|---|---|

| 軽度のヤニ詰まりを除去 | 中程度のヤニ詰まりを除去 | 日常や定期メンテナンスで取りきれないヤニ詰まりを緩和 |

| 1. 表面にアルコールを吹きかけ、すぐに布等で拭き取ります。(1~2回繰り返す) 2. ガス逃げ穴から圧縮エアをブローしながらアルコールで湿らせた布で表面を拭き取ります。 |

1. 表面に有機溶剤を吹きかけ、すぐに布等で拭き取ります。(1~2回繰り返す) 2. ガス逃げ穴から圧縮エアをブローしながら有機溶剤で湿らせた布等で表面を拭き取ります。 |

ポラベントを金型から取り外し、ご使用される樹脂に適した溶剤(アセトン等)に12~24時間浸します。 その後、油抜き処理を行ってください。概要資料(PDF)をご確認ください。 |

※有機溶剤はアセトンをお奨めしますが、樹脂により適切な溶剤が異なりますので詳細は樹脂メーカーへ

お問い合わせください

毎日の成形開始前・終了後に製品部側からアルコール(場合によってはアセトン等)を吹きかけ、そ の後ガス逃げ穴からブローし拭き取る、このメンテナンスが非常に重要です。ヤニは固化してしまう と孔からの除去が困難です。固化する前に日々のメンテナンスで極力除去することが効果を長持ちさ せることに繋がります。

ポラベント活用!お客さまFile

株式会社 市川金属 様

- 所在地

- 岐阜県各務原市鵜沼朝日町1-33

- 設立

- 昭和54年9月

- 事業内容

- プラスチック金型の設計製作

- 連絡先

- 電話:058-370-5155 FAX:058-370-7461

- HP

- https://www.ikmetal.com/

得意とする金型案件

弊社では試作型製作で培った柔軟性・対応の機敏性を基本に、試作用金型から号口用金型まで一元化できるシステ ム構築を図り、対応しています。得意としている製品はインテークマニホールドなどの車載機能部品です。成型機は 850t~2500tクラスをメインに手掛けています。

ポラペントについて

以前よりポーセラックスを利用しており代替品として使用しました。出来るだけ目詰まりしないよう裏側の肉盗み やガス逃げ通路、型外への排出穴を配置しています。メンテナンスも考慮し、製品面表側から洗浄剤を吹き付け て、外側(ガス排出穴)からエアーで飛ばして簡単にメンテナンス出来る型設計も心がけています。

よくある質問(Q&A)

- Q焼き入れ処理することは可能か?

-

A

焼き入れは不可。又窒化処理は脆くなり崩れる可能性がありお勧めしません。

- Q規格外のサイズでもオーダー可能か?

-

A

内容により可能です。mold@misumi.co.jpまでお見積り依頼のメールを送ってください。

- Qタップ穴を付けて固定することは可能か?

-

A

可能です。

- Qシボ加工は可能か?

-

A

- Q加工時チャックできるような磁性があるか?

-

A

磁力が弱く入っております。母材SUS系のため、鋼材種的にも磁力が強く入るものではありません。また、製作上で意図的に着磁処理されているものでもございません。

- Q成形条件や樹脂によると思うが、成形品への跡はどの程度か?

-

A

材質、成形条件、ポラベントの加工(仕上げ)条件によるところが大きいので何とも言えませんが、基本的には何もない鏡面の様にはいかず面精度が粗くなります。外観面や透明面への使用は不可と考えたほうが妥当です。

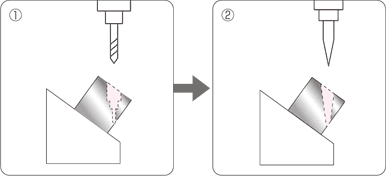

モールド金型特有のゲート加工の効率化

モールド金型特有のゲート加工などを効率化したい

ゲート部の加工に放電加工で時間を掛けずに、また複雑な切削プログラムの使用を避けたいです。どのようにすればよいのでしょうか?

ピンポイントゲートブッシュの加工

ドリルによる下穴加工後に、ワークを旋盤に取り付け専用工具で加工します。

〔加工手順〕

数サイズのドリルにて段加工を行う。

ゲートのSR部、先端部をそれぞれ専用工具にて仕上げを行う。

サブマリンゲートの加工

ドリルにて下穴を段加工で行った後、専用工具にて仕上げ加工を行います。

〔加工手順〕

ワークをサインバイスにのせる。数サイズのドリルにて段加工する(取りしろを百分台まで追い込む)。

潤滑性の高い切削液を用いて専用工具にて仕上げを行う。

各種加工形状に適応するおすすめ商品

設計技術情報

射出成形金型基本設計

金型設計に必要な基礎知識・各種強度計算などをご紹介します。

射出成形金型詳細設計

金型設計に必要な詳細部品仕様・特殊部品などをご紹介します。